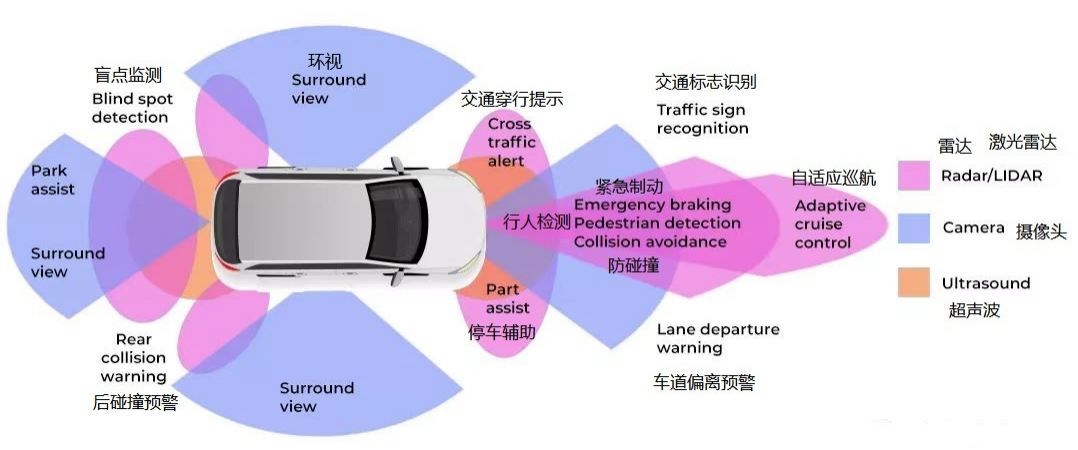

随着高级驾驶辅助系统(ADAS)与自动驾驶技术的发展,对汽车传感器——包括激光雷达、毫米波雷达、摄像头模组及超声波传感器等承担着实时探测环境信息的核心功能,传感器的可靠性与稳定性,是提升车辆安全性和体验的核心要素。

*传感器应用,图源网络,侵删

传感器性能与其表/界面特性密切相关

▶传感器塑料外壳通常由聚合物材料(如PPS、PBT、PC等)制成,表面能较低,导致其与密封胶、导热胶和保护涂层的粘附力不足

▶且有机污染物残留会削弱焊接强度、灌封质量,直接影响传感器封装可靠性

在车辆行驶振动以及高温、高压或振动环境下可能导致灌封胶开裂,影响传感器气密性,导致内部元件受潮或腐蚀。

传统表面处理方式的局限性

①物理擦拭/超声波清洗

难以彻底清除微观污染物,对提升基材表面化学键合力无效

②化学溶剂清洗

存在环保压力与溶剂残留风险,且有可能造成各类敏感电子元件与复杂结构件损伤

PLASMA等离子及应用案例

等离子表面处理技术通过材料表面改性,为传感器外壳与内部电子部件(如PCB基板、芯片等)的粘接/灌封提供了保障长期高可靠性的解决方案。

晟鼎大气射流等离子清洗机

在常压环境下,利用高压激励电源产生等离子体,通过物理轰击与化学反应共同作用于传感器表面,为保障汽车智能感知系统的高可靠性运行提供了关键技术支撑。

*大气射流等离子清洗机 SPA5200

设备优势:

①处理温度低

在处理塑料件时,可降低材料因受热而变形的可能性

②适合小面积处理需求

可满足小面积处理需求,实现高效、均匀的表面处理

③自动化生产

可与原有的生产流水线搭配,实现在线生产,节约人力成本

传感器等离子处理应用案例

采用大气射流等离子表面处理(搭配超低温枪头),可有效提高塑料外壳润湿性且避免高温损伤,从而显著增强灌封胶粘合强度、杜绝气泡产生,保障传感器可靠性与寿命。

*传感器外壳,图源网络,侵删

处理前传感器塑料外壳表面能仅32mN/m,无法满足粘接要求粘接、灌封、封装要求,等离子处理后,可达48mN/m,极大提升了材料润湿性,满足后续工艺需求。

*注:处理效果因产品材质不同而存在差异