2021年4月16日12时17分,北京市丰台区一储能电站发生火灾,在消防员处置过程中,电站北区在毫无征兆的情况下突发爆炸,致使2名消防员牺牲,1名消防员受伤,电站内1名员工失联。

同年4月6日,据外媒报道,韩国一光伏电站的储能系统起火,造成约4.4亿韩元损失。由此看出储能电站的安全问题不可小视。

结合以上两例储能电站起火事件,按照业内的猜测,锂电池储能最突出的安全风险是热失控,过高的温度可能导致电池内部发生剧烈的化学反应,进而可能产生爆炸。

近些年,得益于消费型电池与新能源汽车产业发展的带动,锂电池技术快速进步,成本持续下降,这也为推动电化学储能产业发展打下了基础。业内人士指出,储能电站设计较为复杂,牵涉环节较多,从电芯到模组,再到系统,再到安全,任何一个环节疏忽或标准、法规、管理缺位,都有可能引发事故。

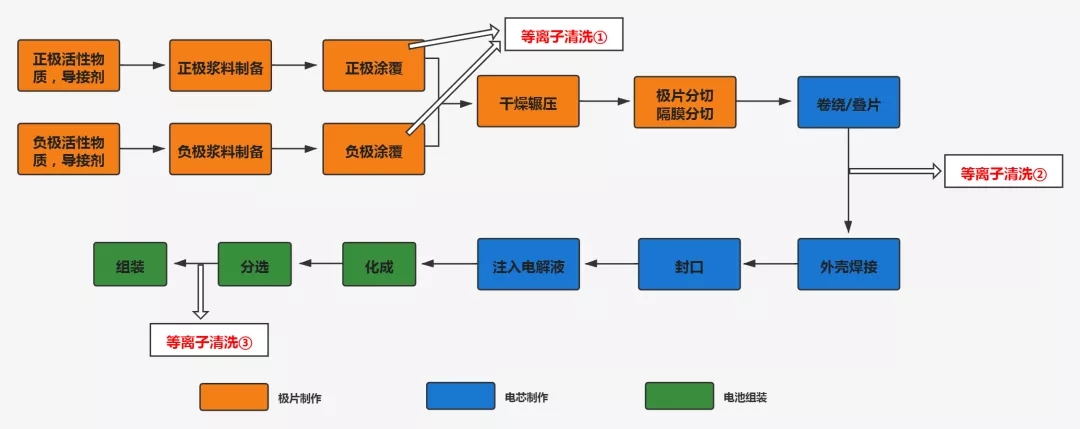

锂电池的生产制造工艺:

锂电池从封装形式上分方形电池、圆柱电池和软包电池,不同的封装形式意味着不同的特性。在电芯卷绕过程中,软包电池为叠片、圆柱电池为卷绕、方形电池卷绕与叠片共存。

.png)

锂电池的生产制造包括极片制造、电芯制作以及电池组装三大部分。目前锂电池主要清洗方式为激光和机械方式,不仅会使箔材氧化和损伤透光,还会导致清洗区域阻抗增加和影响焊接效果,在清洗过程中会使清洗对象产生热效应来破坏涂层自身结构,进而产生振动波,可能会产生爆炸。

等离子清洗机的干式清洗方法,不仅能去除表面的有机物、微小颗粒物等杂质,同时粗化电芯表面,提高金属膜表面的浸润性,而且改善涂层的均匀性,有利于提高热稳定性、安全性和可靠性。

等离子清洗①:极片涂覆前等离子清洗

锂电池的正负极片是在金属薄膜上涂覆正负极材料制作而成的,正负极片在涂覆前需进行等离子清洗工作。正极涂覆单面密度≈20~40 mg/cm2(NCM功率型)、负极涂覆单面密度≈10~15 mg/cm2。金属薄膜的材质一般为铝箔或铜箔,以往的清洗方式为湿式乙醇溶液清洗,容易造成锂电池和其它部件的损伤。采用等离子清洗机处理不仅不会对材料造成损伤、无残留物产生,而且能够清除材料表面有机物、增加薄膜表面浸润性,对涂覆的均匀性、热稳定性、安全性均有提升。

等离子清洗②:电池焊接前等离子清洗

锂电池电芯如出现极耳不平整,会导致锂电池在焊接时出现假焊现象,从而对锂电池连接的可靠性和耐久性有很大的影响。所以必须确保极耳表面无肉眼不可见的污物和灰尘。在锂电池焊接前进行等离子清洗,可将表面的有机物或微小颗粒物等杂质去除,为电池焊接提前做准备,以减少焊接的不良品。

等离子清洗③:电池组装过程中等离子清洗

在电池组装过程中为了防止电池短路和起到绝缘的作用,必须对电芯进行外贴胶处理,提高使用的安全性。而在贴胶前使用等离子清洗机对绝缘板、端板、PET膜等部分进行等离子处理,可以彻底清洁电芯表面脏污,粗化电芯表面,提高后续贴胶或涂胶的附着力 。

等离子清洗技术在生产制造中可达到清洗效果彻底,处理表面稳定,有效清洁难度大的部位。所以增加等离子清洗工序可有效提高电池制造工艺水平。