在电池行业,通常会把没有组装成可直接使用的电池叫电芯,而把连接上PCM板,有充放电控制、BMS等功能的成品电池叫电池,也就是我们所说的PACK包,由数量若干的电芯组合而成,可理解成PACK=m模组*n电芯组成。

01 通俗易懂的PACK

电池组成最重要两大部分为电芯与保护线路板(通常叫法为PCM板)。

锂电池(可充型)之所以需要被保护,是由于锂电池本身的材料决定了它不能被过充、过放、过流、短路及超高温充放电。

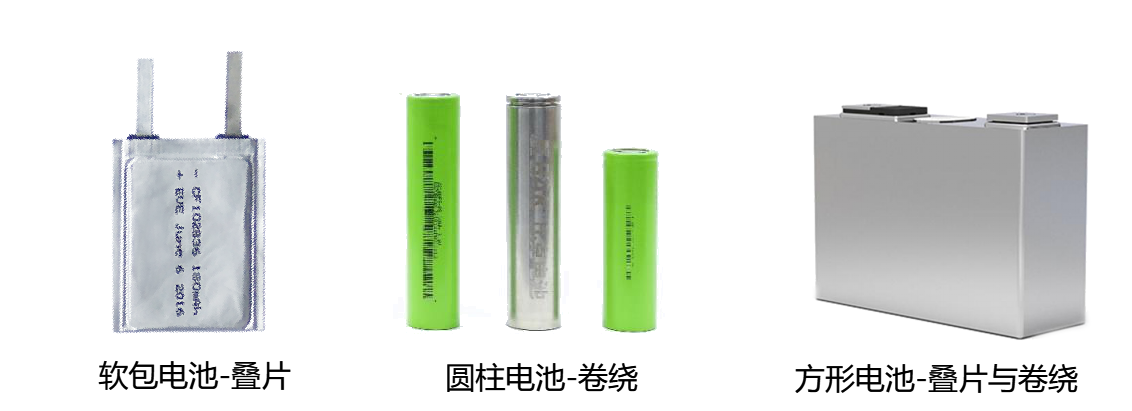

在PACK中最常用于以下几种电芯:方形、圆柱、软包电芯。

众所周知,电池PACK是新能源汽车的核心能量源,为整车提供驱动电能。电池PACK的主要组成部分为:电芯、电气系统、热管理系统、壳体和BMS。

.png)

电芯分选

(图源:绿能三电)

电芯分选目的是把电性能一致性好的电芯选出来配成一组,以保证模组或PACK电性能的一致性,延长PACK的使用寿命。

模组一般由多个电芯通过串并联组合而成,如果单体电芯一致性不好,模组寿命会变短,模组性能最后由最差的单体电芯决定。

电芯等离子清洗

(图源:旺材锂电)

电池模块装配前,需要进行等离子清洗,主要目的是去除表面污染物,提高改善表面能,为下一步的涂胶工序做准备。

绝缘板端板等离子清洗

(图源:旺材锂电)

电芯按工艺文件要求先并联成电芯组,电芯成组后再堆叠,每一个电芯组之间放置一块泡棉。在进行堆叠前对绝缘板端板进行等离子清洗,增加泡棉与电芯组表面的粘附力。

底板等离子清洗

(图源:旺材锂电)

底板装配前使用等离子清洗机,可防止端板组件和铝上盖在贴合后出现缝隙或者错位。

03 行业标准

.png)

通过等离子表面处理可提高产品的可靠性及质量,目前已广泛应用在新能源动力汽车的制作过程中,行业中在PACK模组装配的工艺中,对PET托盘、PP膜、顶盖、护板、气凝胶等项目都有达因值标准的要求。

为了让您能更直观地了解到晟鼎精密的等离子清洗机的清洗效果,以下为动力电池蓝膜的等离子处理前后的接触角测试和达因笔测试数据对比。

.png)

实验操作:将电芯蓝膜表面分为两个区域,左边进行等离子表面处理,右边不进行表面处理。经等离子清洗后,右边未清洗的接触角为93.729°,左边清洗后的接触角为29.047°,使用62号达因笔进行测试,直观显示经过等离子表面处理后,可改善电芯蓝膜表面能,提高达因值。

证明等离子清洗技术可以清洁电芯蓝膜表面脏污、粗化表面和提高后续涂胶的附着力。

由此可见,锂电池包生产工艺流程每个生产环节都与产品质量、安全性有紧密的联系,每一环节都要从严、从细进行管理,才能提升锂电池包产品安全性能。

后续晟鼎精密会在锂电池等离子清洗领域继续发力,配合电池厂安全设计理念,提供最优解决方案,为客户实现工业4.0提供全方位的软硬件支持!